در صنایع دما بالا مانند فولادسازی، سیمان، احیاء مستقیم و شیشهگری، مواد نسوز نقش دیوارهای دفاعی را ایفا میکنند. این مواد، پوشش داخلی کورهها، پاتیلها و سایر تجهیزات هستند که نه تنها در برابر حرارتهای بسیار بالا، بلکه در مقابل سایش شیمیایی، فرسایش مکانیکی و شوک حرارتی نیز مقاومت میکنند. انتخاب نادرست نسوز میتواند به معنای توقف خط تولید، کاهش کیفیت محصول و افزایش هزینههای عملیاتی باشد.

انتخاب صحیح نسوز بر اساس سه رکن اصلی استوار است:

- افزایش ایمنی و قابلیت اطمینان: یک نسوز مناسب از آسیب دیدن بدنه تجهیزات و وقوع حوادث جدی جلوگیری میکند.

- بهبود بهرهوری و کاهش توقفهای تولید: عمر طولانیتر نسوز به معنای تعمیرات و تعویضهای کمتر و در نتیجه، تولید مداوم و پایدار است.

- کاهش هزینههای تمامشده: گرچه قیمت اولیه برخی نسوزها ممکن است بالاتر باشد، اما عمر طولانی و نیاز به تعمیرات کمتر، در بلندمدت منجر به صرفهجویی قابل توجهی میشود.

معیارهای اصلی در انتخاب نسوز مناسب

قبل از انتخاب نوع نسوز، این چهار فاکتور را دقیقاً ارزیابی کنید:

1- دمای کارکرد (Temperature):

دمای کاری (Service Temperature) اولین و مهمترین معیاری است که در فرآیند انتخاب نسوز باید به آن توجه کرد. انتخاب نسوز با محدوده دمایی نامناسب نه تنها منجر به تخریب سریع آن میشود، بلکه میتواند باعث توقف کامل فرآیند تولید و ایجاد خطرات ایمنی جدی شود

نسوزها بر اساس دمای کاری به چهار دستهی دمای پایین ( Low Temperature ) حدودا تا بازه دمایی 1200 – 1400 درجه سانتیگراد، دمای متوسط ( Intermediate Duty ) حدودا تا 1650 درجه سانتیگراد، دما بالا ( High Duty ) حدودا تا 1750 درجه سانتیگراد و دمای بسیار بالا ( Super Duty ) تا دمای بیش از 1800 درجه سانتیگراد طبقه بندی می شوند.

آزمایش PCE ( Pyrometric Cone Equivalent ) طبق استاندارد ASTM C24 و آزمایش RUL ( REFRACTORY UNDER LOAD ) طبق استاندارد ASTM C16 از قبیل آزمایشهایی هستند که میتوانند بیشینه دمای قابل تحمل توسط نسوز را مشخص کنند.

2-خوردگی شیمیایی (Chemical Corrosion ):

خوردگی شیمیایی در نسوزها به طور عمده به دو صورت حلالیت ( Dissolution ) و واکنش شیمیایی ( Chemical Reaction ) رخ میدهد. مقاومت در برابر این پدیده، مستقیماً به سازگاری شیمیایی بین نسوز و محیط عملیاتی بستگی دارد. در اینجا شناخت قانون بازی – اسیدی کمک بسیار زیادی به ما در انتخاب یک نسوز سازگار با شرایط عملیاتی میکند.

نسوزهای بازی ( قلیایی ) در محیطهای بازی مقاوم هستند و نسوزهای اسیدی در محیطهای اسیدی. نسوزهای خنثی در هر دو محیط بازی و اسیدی، از مقاومت قابل قبولی برخوردار هستند.

آزمایشهایی درمورد اندازه گیری میزان نفوذ سرباره در نسوز وجود دارد که طبق استانداردهای زیر تدوین شده اند:

ASTM C874 – 20: Standard Practice for Testing Slag Corrosion of Refractory Materials

ASTM C768 – 21: Standard Practice for Drip Slag Testing of Refractory Materials

3-سایش و فرسایش مکانیکی (Abrasion & Erosion) :

سایش به از بین رفتن سطح نسوز در اثر تماس و مالش با مواد جامد در حال حرکت (مانند سنگ معدن، کلینکر، گندله) اطلاق میشود. این پدیده در مناطقی مانند کف کوره، منطقه انتقال مواد، سیکلونها و کولرها به شدت اتفاق میافتد.

سایش میتواند به چند شکل رخ دهد:

- سایش ضربهای (Impactive Abrasion):برخورد ذرات با سرعت و انرژی بالا به سطح نسوز.

- سایش مالشی (Sliding Abrasion): مالش و کشیده شدن ذرات بر روی سطح نسوز.

- فرسایش (Erosion): ترکیبی از سایش و خوردگی شیمیایی که سرعت تخریب را افزایش میدهد.

آزمایش زیر طبق استاندارد ASTM معیار مناسبی جهت اندازهگیری میزان مقاومت به سایش در یک نسوز است:

ASTM C704/C704M – 22: Standard Test Method for Abrasion Resistance of Refractory Materials at Room Temperature

4-شوک حرارتی (Thermal Shock) :

تغییرات ناگهانی یا سریع دما، منجر به ایجاد تنشهای داخلی شدید، ترکخوردگی و در نهایت پوستهپوسته شدن و تخریب سازه نسوز میگردد. هنگامی که یک نسوز به سرعت سرد یا گرم میشود، سطح خارجی زودتر از هسته داخلی منبسط یا منقبض می شود. این اختلاف انقباض/ انبساط در سطوح مختلف، منجر به ایجاد تنشهای کششی در این سطوح میشود و اگر این تنش ها از استحکام کششی ( Modulus Of Rupture ) آن نسوز فراتر رود، ترکها پدیدار می شوند.

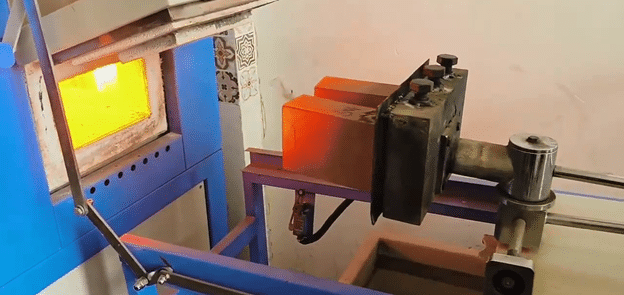

آزمایش Standard Practice for Panel Spalling Testing of Refractory Brick طبق استاندارد ASTM C38 – 21 معیار خوبی برای اندازهگیری مقاومت در برابر شوک مواد نسوز است.

در این روش، یک پنل از آجرهای نسوز ساخته شده و یک وجه آن در معرض یک منبع حرارتی با دمای بالا (مثلاً ۱۳۷۰ تا ۱۵۰۰ درجه سانتیگراد) قرار میگیرد. سپس به طور متناوب و با برنامه زمانی مشخص، با جت هوای سرد به سرعت خنک میشود. این چرخه چندین بار تکرار میشود.

پس از اتمام چرخهها، میزان تخریب پنل (شکست، پوسته شدن، عمق ترکها) به صورت کیفی و کمی ارزیابی میشود. این آزمایش به طور مستقیم رفتار نسوز را در شرایط شوک حرارتی شدید شبیهسازی میکند.

تصمیمگیری دربارهی انتخاب مواد نسوز، یک تصمیم استراتژیک برای بهرهوری و سودآوری واحد صنعتی شماست و نباید ساده و تنها بر اساس بهای تمام شده به آن نگاه کرد. یک ارزیابی دقیق از شرایط فرآیندی، مشاوره با مهندسین مجرب و همچنین انتخاب تامینکننده معتبر، کلید موفقیت در این مسیر است.

نوآوران نسوز آژند با سالها تجربه در تأمین و اجرای نسوزهای باکیفیت برای صنایع بزرگ کشور، آماده است تا با ارائه مشاوره فنی تخصصی و ارائه محصولات متناسب با نیازهای خاص شما، در راستای بهینهسازی فرآیندهایتان همگام شما باشد.

برای دریافت اطلاعات محصولات و مشاوره رایگان، با کارشناسان ما تماس بگیرید.

02126743106-7

07144550117-8

بدون دیدگاه